Maschine zur Herstellung von EPS-Polystyrolschaumperlen

Produktbeschreibung

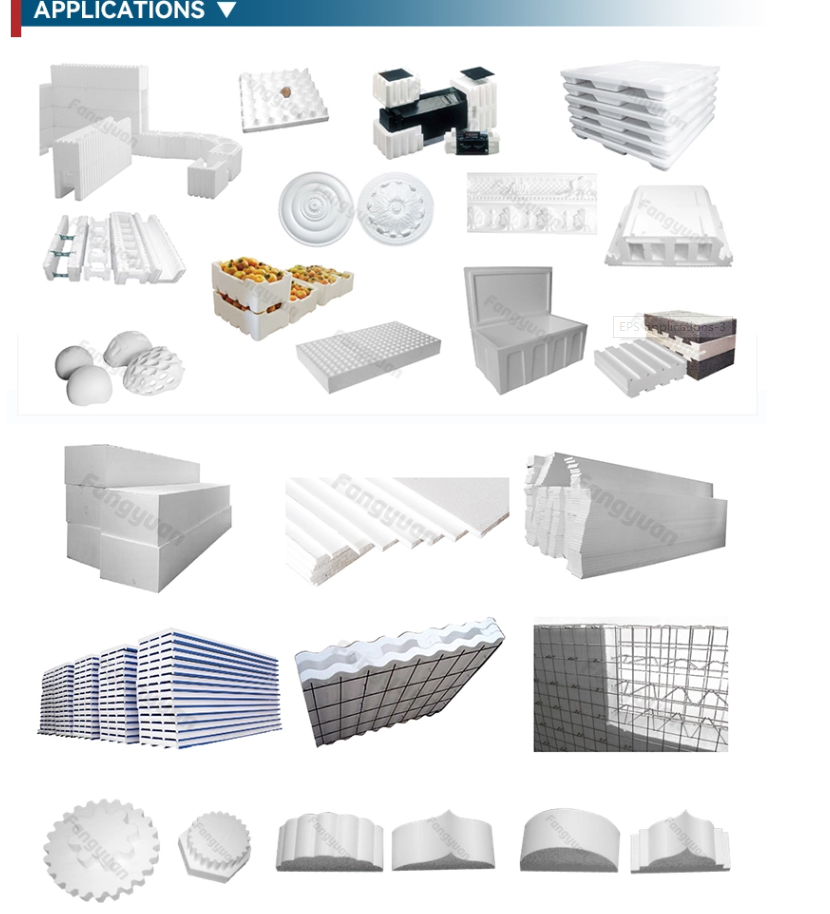

Die Maschine zur Herstellung von EPS-Polystyrol-Schaumperlen stellt einen Höhepunkt der technischen Spitzenleistung im Bereich der Schaumproduktion dar. Es handelt sich um ein hochentwickeltes und energieeffizientes Gerät, das sorgfältig gefertigt wurde, um EPS-Schaum (expandierbares Polystyrol) mit höchster Präzision und Produktivität zu expandieren. Diese Maschine dient als umfassende und allumfassende Lösung für die Verarbeitung thermoplastischer Schaumstoffe, die vielfältige Anforderungen an die Schaumstoffproduktion gekonnt erfüllt und so den gesamten Produktionsprozess rationalisiert und optimiert und gleichzeitig eine erhebliche Reduzierung der Material- und Energiekosten bewirkt.

Hauptmerkmale

- Effiziente Schaumperlenproduktion

Die Maschine zur Herstellung von EPS-Schaumperlen ist mit einer Reihe wichtiger und leistungsstarker Komponenten ausgestattet. Das aus hochwertigem Edelstahl gefertigte Edelstahl-Trocknerbett weist bemerkenswerte Korrosionsbeständigkeit und Wärmeleitfähigkeit auf. Es trocknet das EPS-Rohmaterial effizient und sorgt so für einen konstanten Feuchtigkeitsgehalt, der für den anschließenden Schäumprozess entscheidend ist. Der Schneckenförderer, der mit präzisionsgefertigten Spiralflügeln und einem Antrieb mit variabler Geschwindigkeit ausgestattet ist, transportiert das Material mit einer genau kalibrierten Geschwindigkeit und verhindert so Verstopfungen oder Unregelmäßigkeiten im Materialfluss. Das Füllsystem mit modernsten Ventilen und einem hochpräzisen Dosiermechanismus ermöglicht eine nahtlose und kontrollierte Einbringung des Materials in die Maschine. Die mit verstellbaren Maschen feinster Toleranzen ausgestattete Siebvorrichtung filtert Über- und Unterkorn sorgfältig aus und gewährleistet so die Produktion gleichmäßig großer und hochwertiger EPS-Schaumperlen. - Erweitertes Dampfsystem

Die Maschine ist mit einem hochentwickelten Druckminderer und einem PID-Steuerungssystem ausgestattet. Der Druckminderer nutzt modernste Ventiltechnologie und ist in der Lage, den Dampfdruck unendlich klein anzupassen und so eine konstante und stabile Dampfversorgung zu gewährleisten. Das PID-Steuerungssystem überwacht und korrigiert kontinuierlich alle Abweichungen im Dampfdruck durch seinen komplizierten Rückkopplungsschleifenmechanismus und sorgt so für eine präzise und gleichmäßige Dampfumgebung. Diese Synergie der Komponenten gewährleistet nicht nur eine zuverlässige und reproduzierbare Schaumausdehnung, sondern verringert auch wirksam mögliche Schwankungen in der Materialqualität, was zu einem durchweg überlegenen Endprodukt führt. - Druckkontrolle

Ein hochempfindlicher Drucksensor, der nahtlos in das Betriebsgerüst der Maschine integriert ist, sorgt in Verbindung mit einem Multi-Dampf-Absaugsystem für eine einwandfreie Druckregelung. Der Drucksensor erkennt mit seiner schnellen Reaktionszeit und außergewöhnlichen Genauigkeit sofort Schwankungen im Druck der Expansionskammer. Das Multi-Dampf-Absaugsystem, das aus mehreren strategisch positionierten Entlüftungsöffnungen und Ventilen besteht, stößt überschüssigen Dampf auf präzise kalibrierte Weise aus und sorgt so für eine stabile Druckumgebung während des gesamten Schäumprozesses. Diese sorgfältige Druckregelung senkt nicht nur den Dampfverbrauch, sondern steigert auch die betriebliche Effizienz, was sich in höherer Produktivität und Kosteneinsparungen niederschlägt. - Präzise Temperaturregelung

Das Temperaturkontrollsystem der Maschine ist ein Wunderwerk technologischer Innovation. Es verwendet einen hochpräzisen Temperatursensor und ein Druckluft-Proportionalventil. Der Temperatursensor misst mit seinen fortschrittlichen Sensorfunktionen und seiner Feinkalibrierung die Temperatur in der Expansionskammer mit einem bemerkenswerten Maß an Genauigkeit. Das Druckluft-Proportionalventil regelt als Reaktion auf das Echtzeit-Feedback des Sensors präzise den Kühlluftstrom und sorgt so für eine genaue und stabile Expansionstemperatur. Dies ist von besonderer Bedeutung für die Herstellung von hochdichtem Schaumstoff, da es nicht nur den Perlenbruch minimiert, sondern auch die gesamten physikalischen Eigenschaften des Schaumstoffs optimiert und gleichzeitig erhebliche Energieeinsparungen beim Erhitzungsprozess bewirkt. - Materialfüllstandskontrolle

Die Maschine zur Herstellung von EPS-Schaumperlen ist mit einem fortschrittlichen und präzisen Materialfüllstandskontrollsystem ausgestattet, das vor allem über vibrierende Füllstandssensoren verfügt. Diese Sensoren arbeiten nach dem Prinzip der Vibrationsfrequenzmodulation und erfassen genau die Höhe und Dichte des Materials in der Maschine. Dies ermöglicht eine präzise Kontrolle der Dichte, reduziert die Dichtetoleranz effektiv auf ein Minimum und sorgt für eine bemerkenswerte Schaumkonsistenz. Die konsequente Materialfüllstandskontrolle ist entscheidend für die Herstellung von Schaumstoffperlen mit einheitlichen physikalischen und mechanischen Eigenschaften, die höchsten Qualitätsstandards entsprechen. - Automatisiertes Materialfüllsystem

Die Maschine bietet eine intuitive und benutzerfreundliche Touchscreen-Oberfläche, über die der Bediener mühelos das gewünschte Füllgewicht einstellen kann. Mithilfe eines elektronischen Wägesystems höchster Präzision führt die Maschine den Materialbefüllvorgang automatisch und mit unfehlbarer Genauigkeit durch. Dieser automatisierte Füllmechanismus verhindert nicht nur das Risiko menschlicher Fehler, sondern optimiert auch den Materialverbrauch, minimiert Abfall und maximiert die Effizienz. Die nahtlose Integration der Touchscreen-Steuerung und des elektronischen Wiegesystems rationalisiert den Produktionsprozess, steigert die Gesamtproduktivität und verkürzt die Produktionszykluszeiten. - Intelligente elektrische Steuerung

Die Maschine ist mit einem hochmodernen SPS-Steuerungssystem und einer hochgradig interaktiven Touchscreen-Oberfläche ausgestattet. Die SPS mit ihren leistungsstarken Verarbeitungsfähigkeiten und umfangreichen Programmierfunktionen orchestriert jeden Aspekt des Maschinenbetriebs mit höchster Präzision. Die Touchscreen-Oberfläche bietet Bedienern eine visuelle und intuitive Plattform zur Überwachung und Anpassung von Maschinenparametern. Die Verwendung hochwertiger elektronischer Komponenten und Ventile weltweit bekannter Marken gewährleistet den stabilen und zuverlässigen Betrieb der Maschine. Dieses intelligente elektrische Steuerungssystem reduziert den Bedarf an manuellen Eingriffen erheblich, steigert die betriebliche Effizienz und minimiert das Risiko von Betriebsfehlern.

Optionale Funktionen

- Automatisches Dichtewägesystem: Für Anwendungen, die höchste Präzision bei der Materialdichtekontrolle erfordern, kann dieses optionale System integriert werden. Es nutzt fortschrittliche Wäge- und Sensortechnologien, um die Dichte der EPS-Perlen während des Produktionsprozesses kontinuierlich zu überwachen und anzupassen. Dadurch können Hersteller Schaumstoff mit maßgeschneiderten Dichteprofilen herstellen, der den spezifischen Anforderungen einer Vielzahl von Anwendungen gerecht wird, von Hochleistungsisolierungen bis hin zu komplexen Verpackungsdesigns.

- Sekundäres Erweiterungsgerät: Dieses Gerät ist als optionale Erweiterung für die Modelle SPJ130 und SPJ160 erhältlich und erweitert die Erweiterungsmöglichkeiten der Maschine. Es ermöglicht eine sekundäre Expansionsstufe und ermöglicht die Herstellung von Schaum mit noch geringerer Dichte und feineren Zellstrukturen. Dies ist besonders vorteilhaft für Anwendungen, die verbesserte Isoliereigenschaften oder leichte Schaumstoffprodukte erfordern, und bietet Herstellern die Flexibilität, den vielfältigen und sich entwickelnden Anforderungen des Marktes gerecht zu werden.

Hauptvorteile

- Energieeffizienter Betrieb

Die fortschrittlichen Steuerungssysteme der Maschine für Dampf, Druck und Temperatur sind auf Energieeinsparung als zentrales Konstruktionsprinzip ausgelegt. Durch die präzise Regulierung von Dampfdruck und -fluss, die Minimierung von Temperaturschwankungen und die Optimierung des Gesamtenergieverbrauchsprofils erzielt die Maschine bemerkenswerte Energieeinsparungen, ohne Kompromisse bei der Qualität der Schaumproduktion einzugehen. Dies senkt nicht nur die Betriebskosten, sondern trägt auch zur ökologischen Nachhaltigkeit bei und steht im Einklang mit der wachsenden weltweiten Betonung energieeffizienter Herstellungspraktiken. - Hohe Produktionseffizienz

Die in die Maschine integrierten Automatisierungsfunktionen wie das elektronische Füllsystem und die Druckregelung sind die Eckpfeiler ihrer hohen Produktionseffizienz. Das automatisierte Füllsystem sorgt für eine schnelle und genaue Materialeinführung und eliminiert den zeitaufwändigen und fehleranfälligen manuellen Füllvorgang. Das Druckkontrollsystem optimiert den Schäumprozess, verkürzt die Produktionszykluszeiten und erhöht den Durchsatz. Diese automatisierungsgesteuerten Verbesserungen führen zu kürzeren Durchlaufzeiten, geringerem Arbeitsaufwand und letztendlich zu einer höheren Rentabilität für Hersteller. - Stabile und zuverlässige Leistung

Das robuste SPS-System und die Verwendung hochwertiger Komponenten namhafter Marken untermauern die langfristige Stabilität und Zuverlässigkeit der Maschine. Die Selbstdiagnose- und Fehlerkorrekturfunktionen des SPS-Systems gewährleisten einen unterbrechungsfreien Betrieb und minimieren das Auftreten von Ausfällen und unvorhergesehenen Ausfallzeiten. Die hochwertigen Komponenten mit ihrer bewährten Haltbarkeit und Leistung halten den Strapazen des Dauerbetriebs stand und bieten eine konsistente und zuverlässige Produktionsplattform. Diese Stabilität und Zuverlässigkeit sind entscheidend für die Einhaltung von Produktionsplänen, die Aufrechterhaltung der Kundenzufriedenheit und den Aufbau eines guten Rufs für Qualität und Zuverlässigkeit. - Kostengünstig

Durch die Optimierung des Material- und Energieverbrauchs erweist sich die Maschine zur Herstellung von EPS-Polystyrolschaumperlen als äußerst kostengünstige Lösung für die Schaumproduktion im großen Maßstab. Die präzise Kontrolle des Materialverbrauchs, die durch Funktionen wie das automatische Abfüllsystem und die Materialfüllstandskontrolle ermöglicht wird, minimiert den Abfall und maximiert die Nutzung der Rohstoffe. Das energieeffiziente Design senkt die Betriebskosten weiter, was zu einer deutlichen Reduzierung der Gesamtkosten pro produzierter Schaumeinheit führt. Diese Kosteneffizienz macht die Maschine zu einer attraktiven Investition für Hersteller, die ihre Wettbewerbsfähigkeit auf dem Markt verbessern und gleichzeitig ihre Rentabilität aufrechterhalten möchten.

Abschluss

Die Maschine zur Herstellung von EPS-Polystyrolschaumperlen stellt ein fortschrittliches und energieeffizientes Paradigma für die Expansion von EPS-Schaum dar und liefert durchweg erstklassige Ergebnisse. Unabhängig davon, ob die Anwendung in der Verpackung, Isolierung oder einem anderen Bereich liegt, in dem EPS-Schaum ein wichtiger Bestandteil ist, bietet diese Maschine beispiellose Präzision, Effizienz und langfristige Zuverlässigkeit. Für Hersteller, die ein leistungsstarkes, kostengünstiges Schaumproduktionssystem anstreben, stellt diese Maschine eine beispielhafte Investition dar, die ihre Produktionskapazitäten revolutionieren und den Erfolg auf dem hart umkämpften Markt vorantreiben wird.

Kontaktieren Sie uns für weitere Informationen oder um eine maßgeschneiderte Lösung anzufordern, die auf Ihre Produktionsanforderungen zugeschnitten ist!

Die Maschine zur Herstellung von EPS-Schaumperlen ist mit einer Reihe wichtiger und leistungsstarker Komponenten ausgestattet. Das aus hochwertigem Edelstahl gefertigte Edelstahl-Trocknerbett weist bemerkenswerte Korrosionsbeständigkeit und Wärmeleitfähigkeit auf. Es trocknet das EPS-Rohmaterial effizient und sorgt so für einen konstanten Feuchtigkeitsgehalt, der für den anschließenden Schäumprozess entscheidend ist. Der Schneckenförderer, der mit präzisionsgefertigten Spiralflügeln und einem Antrieb mit variabler Geschwindigkeit ausgestattet ist, transportiert das Material mit einer genau kalibrierten Geschwindigkeit und verhindert so Verstopfungen oder Unregelmäßigkeiten im Materialfluss. Das Füllsystem mit modernsten Ventilen und einem hochpräzisen Dosiermechanismus ermöglicht eine nahtlose und kontrollierte Einbringung des Materials in die Maschine. Die mit verstellbaren Maschen feinster Toleranzen ausgestattete Siebvorrichtung filtert Über- und Unterkorn sorgfältig aus und gewährleistet so die Produktion gleichmäßig großer und hochwertiger EPS-Schaumperlen.

Die Maschine ist mit einem hochentwickelten Druckminderer und einem PID-Steuerungssystem ausgestattet. Der Druckminderer nutzt modernste Ventiltechnologie und ist in der Lage, den Dampfdruck unendlich klein anzupassen und so eine konstante und stabile Dampfversorgung zu gewährleisten. Das PID-Steuerungssystem überwacht und korrigiert kontinuierlich alle Abweichungen im Dampfdruck durch seinen komplizierten Rückkopplungsschleifenmechanismus und sorgt so für eine präzise und gleichmäßige Dampfumgebung. Diese Synergie der Komponenten gewährleistet nicht nur eine zuverlässige und reproduzierbare Schaumausdehnung, sondern verringert auch wirksam mögliche Schwankungen in der Materialqualität, was zu einem durchweg überlegenen Endprodukt führt.

Ein hochempfindlicher Drucksensor, der nahtlos in das Betriebsgerüst der Maschine integriert ist, sorgt in Verbindung mit einem Multi-Dampf-Absaugsystem für eine einwandfreie Druckregelung. Der Drucksensor erkennt mit seiner schnellen Reaktionszeit und außergewöhnlichen Genauigkeit sofort Schwankungen im Druck der Expansionskammer. Das Multi-Dampf-Absaugsystem, das aus mehreren strategisch positionierten Entlüftungsöffnungen und Ventilen besteht, stößt überschüssigen Dampf auf präzise kalibrierte Weise aus und sorgt so für eine stabile Druckumgebung während des gesamten Schäumprozesses. Diese sorgfältige Druckregelung senkt nicht nur den Dampfverbrauch, sondern steigert auch die betriebliche Effizienz, was sich in höherer Produktivität und Kosteneinsparungen niederschlägt.

Das Temperaturkontrollsystem der Maschine ist ein Wunderwerk technologischer Innovation. Es verwendet einen hochpräzisen Temperatursensor und ein Druckluft-Proportionalventil. Der Temperatursensor misst mit seinen fortschrittlichen Sensorfunktionen und seiner Feinkalibrierung die Temperatur in der Expansionskammer mit einem bemerkenswerten Maß an Genauigkeit. Das Druckluft-Proportionalventil regelt als Reaktion auf das Echtzeit-Feedback des Sensors präzise den Kühlluftstrom und sorgt so für eine genaue und stabile Expansionstemperatur. Dies ist von besonderer Bedeutung für die Herstellung von hochdichtem Schaumstoff, da es nicht nur den Perlenbruch minimiert, sondern auch die gesamten physikalischen Eigenschaften des Schaumstoffs optimiert und gleichzeitig erhebliche Energieeinsparungen beim Erhitzungsprozess bewirkt.

Die Maschine zur Herstellung von EPS-Schaumperlen ist mit einem fortschrittlichen und präzisen Materialfüllstandskontrollsystem ausgestattet, das vor allem über vibrierende Füllstandssensoren verfügt. Diese Sensoren arbeiten nach dem Prinzip der Vibrationsfrequenzmodulation und erfassen genau die Höhe und Dichte des Materials in der Maschine. Dies ermöglicht eine präzise Kontrolle der Dichte, reduziert die Dichtetoleranz effektiv auf ein Minimum und sorgt für eine bemerkenswerte Schaumkonsistenz. Die konsequente Materialfüllstandskontrolle ist entscheidend für die Herstellung von Schaumstoffperlen mit einheitlichen physikalischen und mechanischen Eigenschaften, die höchsten Qualitätsstandards entsprechen.

Die Maschine bietet eine intuitive und benutzerfreundliche Touchscreen-Oberfläche, über die der Bediener mühelos das gewünschte Füllgewicht einstellen kann. Mithilfe eines elektronischen Wägesystems höchster Präzision führt die Maschine den Materialbefüllvorgang automatisch und mit unfehlbarer Genauigkeit durch. Dieser automatisierte Füllmechanismus verhindert nicht nur das Risiko menschlicher Fehler, sondern optimiert auch den Materialverbrauch, minimiert Abfall und maximiert die Effizienz. Die nahtlose Integration der Touchscreen-Steuerung und des elektronischen Wiegesystems rationalisiert den Produktionsprozess, steigert die Gesamtproduktivität und verkürzt die Produktionszykluszeiten.

Die Maschine ist mit einem hochmodernen SPS-Steuerungssystem und einer hochgradig interaktiven Touchscreen-Oberfläche ausgestattet. Die SPS mit ihren leistungsstarken Verarbeitungsfähigkeiten und umfangreichen Programmierfunktionen orchestriert jeden Aspekt des Maschinenbetriebs mit höchster Präzision. Die Touchscreen-Oberfläche bietet Bedienern eine visuelle und intuitive Plattform zur Überwachung und Anpassung von Maschinenparametern. Die Verwendung hochwertiger elektronischer Komponenten und Ventile weltweit bekannter Marken gewährleistet den stabilen und zuverlässigen Betrieb der Maschine. Dieses intelligente elektrische Steuerungssystem reduziert den Bedarf an manuellen Eingriffen erheblich, steigert die betriebliche Effizienz und minimiert das Risiko von Betriebsfehlern.

Die fortschrittlichen Steuerungssysteme der Maschine für Dampf, Druck und Temperatur sind auf Energieeinsparung als zentrales Konstruktionsprinzip ausgelegt. Durch die präzise Regulierung von Dampfdruck und -fluss, die Minimierung von Temperaturschwankungen und die Optimierung des Gesamtenergieverbrauchsprofils erzielt die Maschine bemerkenswerte Energieeinsparungen, ohne Kompromisse bei der Qualität der Schaumproduktion einzugehen. Dies senkt nicht nur die Betriebskosten, sondern trägt auch zur ökologischen Nachhaltigkeit bei und steht im Einklang mit der wachsenden weltweiten Betonung energieeffizienter Herstellungspraktiken.

Die in die Maschine integrierten Automatisierungsfunktionen wie das elektronische Füllsystem und die Druckregelung sind die Eckpfeiler ihrer hohen Produktionseffizienz. Das automatisierte Füllsystem sorgt für eine schnelle und genaue Materialeinführung und eliminiert den zeitaufwändigen und fehleranfälligen manuellen Füllvorgang. Das Druckkontrollsystem optimiert den Schäumprozess, verkürzt die Produktionszykluszeiten und erhöht den Durchsatz. Diese automatisierungsgesteuerten Verbesserungen führen zu kürzeren Durchlaufzeiten, geringerem Arbeitsaufwand und letztendlich zu einer höheren Rentabilität für Hersteller.

Das robuste SPS-System und die Verwendung hochwertiger Komponenten namhafter Marken untermauern die langfristige Stabilität und Zuverlässigkeit der Maschine. Die Selbstdiagnose- und Fehlerkorrekturfunktionen des SPS-Systems gewährleisten einen unterbrechungsfreien Betrieb und minimieren das Auftreten von Ausfällen und unvorhergesehenen Ausfallzeiten. Die hochwertigen Komponenten mit ihrer bewährten Haltbarkeit und Leistung halten den Strapazen des Dauerbetriebs stand und bieten eine konsistente und zuverlässige Produktionsplattform. Diese Stabilität und Zuverlässigkeit sind entscheidend für die Einhaltung von Produktionsplänen, die Aufrechterhaltung der Kundenzufriedenheit und den Aufbau eines guten Rufs für Qualität und Zuverlässigkeit.

Durch die Optimierung des Material- und Energieverbrauchs erweist sich die Maschine zur Herstellung von EPS-Polystyrolschaumperlen als äußerst kostengünstige Lösung für die Schaumproduktion im großen Maßstab. Die präzise Kontrolle des Materialverbrauchs, die durch Funktionen wie das automatische Abfüllsystem und die Materialfüllstandskontrolle ermöglicht wird, minimiert den Abfall und maximiert die Nutzung der Rohstoffe. Das energieeffiziente Design senkt die Betriebskosten weiter, was zu einer deutlichen Reduzierung der Gesamtkosten pro produzierter Schaumeinheit führt. Diese Kosteneffizienz macht die Maschine zu einer attraktiven Investition für Hersteller, die ihre Wettbewerbsfähigkeit auf dem Markt verbessern und gleichzeitig ihre Rentabilität aufrechterhalten möchten.

QQ

QQ