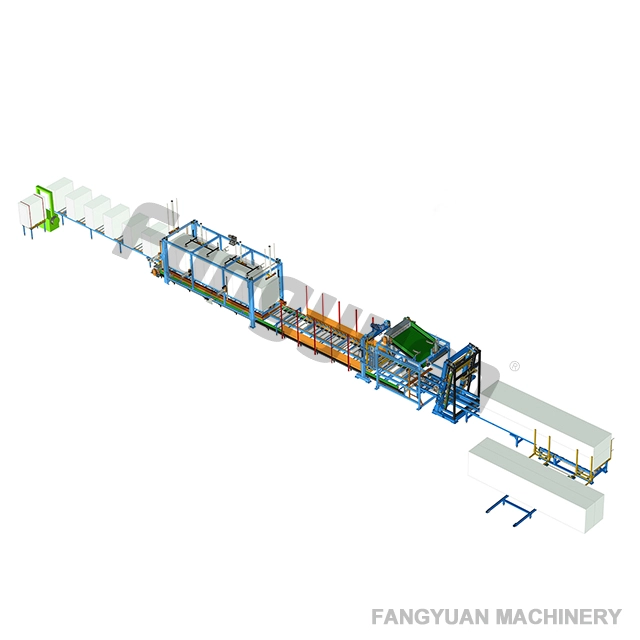

Anpassbare horizontale, vollautomatische Polystyrol-Hotwire-EPS-Schaum-Schneidemaschine – kontinuierliche Schneidelinie

Produktbeschreibung:

Die anpassbare, horizontale, vollautomatische Polystyrol-Hotwire-EPS-Schaumschneidemaschine, die speziell für kontinuierliche Schneidlinien entwickelt wurde, ist ein bemerkenswertes Gerät, das hohe Effizienz mit außergewöhnlicher Präzision beim Schneiden von Schaumstoffen kombiniert. Dank fortschrittlicher Automatisierungsfunktionen und einer breiten Palette an Anpassungsoptionen ist es die ideale Wahl für moderne Fertigungsumgebungen, in denen kontinuierliche Schneidanwendungen unerlässlich sind.

Hauptmerkmale:

- Automatische Drahtanpassung:

Diese horizontale Schneidemaschine ist mit einem hochmodernen Manipulator ausgestattet, der eine automatische Drahtanpassung ermöglicht. Diese intelligente Funktion spielt eine entscheidende Rolle bei der Optimierung des Schneidprozesses, indem sie sicherstellt, dass sich der Draht immer in der am besten geeigneten Position befindet. Dies erhöht nicht nur die Effizienz des Schneidvorgangs, sondern garantiert auch eine bemerkenswerte Genauigkeit, was bei jedem Einsatz der Maschine zu gleichbleibend hochwertigen Schnitten führt. - Hochfrequenz-Vibrationsschneiden:

Durch den Einsatz der Hochfrequenz-Vibrationstechnologie bietet die Maschine deutliche Vorteile im Schneidprozess. Dieser innovative Ansatz ermöglicht deutlich schnellere Schnittgeschwindigkeiten im Vergleich zu herkömmlichen Methoden. Darüber hinaus ist es äußerst effektiv bei der Minimierung von Schaumstoffabfällen und Materialverlusten, was nicht nur der Kostenkontrolle zugute kommt, sondern auch zu nachhaltigen Herstellungspraktiken passt, indem die Nutzung von Rohstoffen maximiert wird. - Verarbeitung hexaedrischer Fehlerstücke:

In die Maschine ist ein hochentwickeltes Schleif- und Rückgewinnungssystem integriert, das speziell für die Bearbeitung fehlerhafter Teile entwickelt wurde. Dieses System wurde entwickelt, um diese fehlerhaften Teile effizient zu verarbeiten, sie in wiederverwendbare Materialien umzuwandeln oder sicherzustellen, dass sie auf umweltfreundliche Weise entsorgt werden. Dadurch fördert es die Nachhaltigkeit im Herstellungsprozess und trägt dazu bei, die Gesamtabfallmenge zu reduzieren. - Segmentiertes kontinuierliches Schneiden:

Die Maschine unterstützt das segmentierte kontinuierliche Schneiden, das über praktische Pausen- und Schnellvorlauffunktionen verfügt. Diese Funktionen sorgen für nahtlose Übergänge während des Schneidvorgangs und ermöglichen es dem Bediener, bei Bedarf Anpassungen vorzunehmen oder bestimmte Abschnitte zu überspringen. Diese einzigartige Funktion verbessert die betriebliche Effizienz erheblich und ermöglicht einen flexibleren und optimierten Produktionsablauf. - Vollständige Automatisierung und Überwachung:

Ausgestattet mit einem vollautomatischen Computersystem macht diese Schneidemaschine das Rätselraten beim Schneidevorgang überflüssig. Das System überwacht sorgfältig jeden Aspekt des Vorgangs, von der ersten Einrichtung bis zum endgültigen Schnitt. Dieser Automatisierungsgrad gewährleistet Präzision bei jedem Schnitt und vereinfacht die Bedienung für den Benutzer, wodurch die Notwendigkeit ständiger manueller Eingriffe verringert und das Potenzial für menschliche Fehler minimiert wird. - Anpassbare Optionen:

Eines der herausragenden Merkmale dieser Maschine ist ihr hohes Maß an Anpassbarkeit. Es kann genau auf die spezifischen Anforderungen verschiedener Kunden zugeschnitten werden. Beispielsweise kann eine optionale Ballenpressenintegration hinzugefügt werden, um deren Funktionalität je nach den individuellen Anforderungen der Produktionsanlage weiter zu verbessern. Diese Flexibilität ermöglicht es Unternehmen, die Leistung der Maschine entsprechend ihren individuellen Produktionsanforderungen zu optimieren.

Verwandte Frage und Antwort

Frage 1: Wie trägt die automatische Drahtanpassungsfunktion zur Gesamtleistung der Schneidemaschine bei?

Antwort: Die automatische Drahtanpassung durch den Manipulator sorgt dafür, dass der Draht während des Schneidvorgangs jederzeit optimal positioniert ist. Dies trägt dazu bei, eine gleichbleibende Schnittqualität aufrechtzuerhalten, da es sich an unterschiedliche Schaumstoffdicken oder Schnittmuster anpasst. Es verbessert die Effizienz, da es den Zeitaufwand für manuelle Anpassungen reduziert und einen reibungsloseren und kontinuierlicheren Schneidvorgang ermöglicht, was letztendlich zu einer besseren Gesamtleistung mit präzisen und genauen Schnitten führt.

Frage 2: Welche Vorteile bringt das Hochfrequenz-Vibrationsschneiden gegenüber herkömmlichen Schneidverfahren?

Antwort: Hochfrequenz-Vibrationsschneiden bietet zwei Hauptvorteile. Erstens ermöglicht es viel schnellere Schnittgeschwindigkeiten, was eine höhere Produktivität bedeutet, da mehr Schaum in kürzerer Zeit geschnitten werden kann. Zweitens werden Schaumabfall und Materialverlust minimiert. Die Vibration trägt dazu bei, den Schaum sauber zu trennen, ohne übermäßig zu reißen oder zu bröckeln. Dadurch wird sichergestellt, dass das Material effizienter genutzt wird als beim herkömmlichen Schneiden, bei dem während des Prozesses möglicherweise mehr Abfall entsteht.

Frage 3: Wie funktioniert das hexaedrische Fehlerstückbearbeitungssystem und warum ist es wichtig für die Nachhaltigkeit?

Antwort: Das hexaedrische Fehlerteilverarbeitungssystem funktioniert, indem es zunächst die Fehlerteile während des Schneidvorgangs identifiziert. Mithilfe eines Schleifmechanismus werden diese Teile dann umgeformt oder verfeinert, sodass sie entweder direkt im Produktionsprozess wiederverwendet oder einfacher recycelt werden können. Dies ist wichtig für die Nachhaltigkeit, da es die Abfallmenge reduziert, die sonst auf Mülldeponien landen würde. Durch die Rückgewinnung und Wiederverwendung dieser Materialien werden Ressourcen geschont und Hersteller dabei unterstützt, ihre Auswirkungen auf die Umwelt zu reduzieren und so den Zielen einer nachhaltigen Fertigung gerecht zu werden.

Frage 4: Inwiefern steigert das segmentierte kontinuierliche Schneiden mit Pausen- und Schnellvorlauffunktionen die betriebliche Effizienz?

Antwort: Das segmentierte kontinuierliche Schneiden mit diesen Funktionen ermöglicht dem Bediener eine bessere Kontrolle über den Schneidprozess. Wenn sie beispielsweise während eines bestimmten Schneidabschnitts ein Problem bemerken, können sie den Prozess unterbrechen, um Anpassungen oder Inspektionen vorzunehmen, ohne den gesamten Vorgang anhalten und von vorne beginnen zu müssen. Die Schnellvorlauffunktion ist nützlich, wenn bestimmte Abschnitte keine detaillierte Aufmerksamkeit erfordern oder wenn ein bestimmtes Muster wiederholt wird. Diese Flexibilität spart Zeit, reduziert Fehler und ermöglicht einen effizienteren Arbeitsablauf, wodurch die betriebliche Effizienz gesteigert wird.

Frage 5: Wie können die anpassbaren Optionen, wie die optionale Ballenpressenintegration, verschiedenen Produktionsstätten zugute kommen?

Antwort: Die optionale Integration einer Ballenpresse kann beispielsweise je nach den spezifischen Anforderungen einer Produktionsanlage von großem Nutzen sein. Wenn in einer Anlage große Mengen Abfall oder geschnittene Schaumstoffstücke anfallen, die zu Lager- oder Transportzwecken verdichtet werden müssen, ermöglicht die Integration einer Ballenpresse eine effiziente Verdichtung dieser Materialien. Es trägt dazu bei, den Platzbedarf des Abfalls zu verringern, die Verwaltung und Entsorgung bzw. das Recycling zu erleichtern, was letztendlich die gesamte Produktionsumgebung optimiert und die Betriebslogistik der Anlage verbessert.

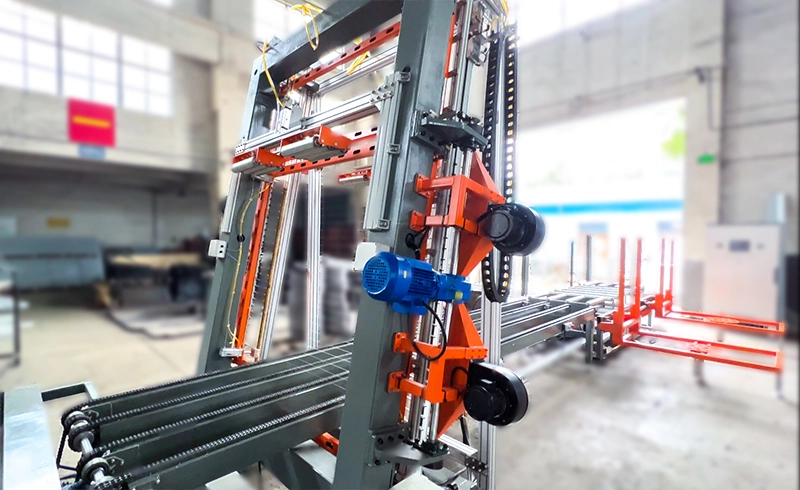

Automatische Drahtanpassung:

Diese horizontale Schneidemaschine ist mit einem hochmodernen Manipulator ausgestattet, der eine automatische Drahtanpassung ermöglicht. Diese intelligente Funktion spielt eine entscheidende Rolle bei der Optimierung des Schneidprozesses, indem sie sicherstellt, dass sich der Draht immer in der am besten geeigneten Position befindet. Dies erhöht nicht nur die Effizienz des Schneidvorgangs, sondern garantiert auch eine bemerkenswerte Genauigkeit, was bei jedem Einsatz der Maschine zu gleichbleibend hochwertigen Schnitten führt.

Diese horizontale Schneidemaschine ist mit einem hochmodernen Manipulator ausgestattet, der eine automatische Drahtanpassung ermöglicht. Diese intelligente Funktion spielt eine entscheidende Rolle bei der Optimierung des Schneidprozesses, indem sie sicherstellt, dass sich der Draht immer in der am besten geeigneten Position befindet. Dies erhöht nicht nur die Effizienz des Schneidvorgangs, sondern garantiert auch eine bemerkenswerte Genauigkeit, was bei jedem Einsatz der Maschine zu gleichbleibend hochwertigen Schnitten führt.

Hochfrequenz-Vibrationsschneiden:

Durch den Einsatz der Hochfrequenz-Vibrationstechnologie bietet die Maschine deutliche Vorteile im Schneidprozess. Dieser innovative Ansatz ermöglicht deutlich schnellere Schnittgeschwindigkeiten im Vergleich zu herkömmlichen Methoden. Darüber hinaus ist es äußerst effektiv bei der Minimierung von Schaumstoffabfällen und Materialverlusten, was nicht nur der Kostenkontrolle zugute kommt, sondern auch zu nachhaltigen Herstellungspraktiken passt, indem die Nutzung von Rohstoffen maximiert wird.

Durch den Einsatz der Hochfrequenz-Vibrationstechnologie bietet die Maschine deutliche Vorteile im Schneidprozess. Dieser innovative Ansatz ermöglicht deutlich schnellere Schnittgeschwindigkeiten im Vergleich zu herkömmlichen Methoden. Darüber hinaus ist es äußerst effektiv bei der Minimierung von Schaumstoffabfällen und Materialverlusten, was nicht nur der Kostenkontrolle zugute kommt, sondern auch zu nachhaltigen Herstellungspraktiken passt, indem die Nutzung von Rohstoffen maximiert wird.

Verarbeitung hexaedrischer Fehlerstücke:

In die Maschine ist ein hochentwickeltes Schleif- und Rückgewinnungssystem integriert, das speziell für die Bearbeitung fehlerhafter Teile entwickelt wurde. Dieses System wurde entwickelt, um diese fehlerhaften Teile effizient zu verarbeiten, sie in wiederverwendbare Materialien umzuwandeln oder sicherzustellen, dass sie auf umweltfreundliche Weise entsorgt werden. Dadurch fördert es die Nachhaltigkeit im Herstellungsprozess und trägt dazu bei, die Gesamtabfallmenge zu reduzieren.

In die Maschine ist ein hochentwickeltes Schleif- und Rückgewinnungssystem integriert, das speziell für die Bearbeitung fehlerhafter Teile entwickelt wurde. Dieses System wurde entwickelt, um diese fehlerhaften Teile effizient zu verarbeiten, sie in wiederverwendbare Materialien umzuwandeln oder sicherzustellen, dass sie auf umweltfreundliche Weise entsorgt werden. Dadurch fördert es die Nachhaltigkeit im Herstellungsprozess und trägt dazu bei, die Gesamtabfallmenge zu reduzieren.

Segmentiertes kontinuierliches Schneiden:

Die Maschine unterstützt das segmentierte kontinuierliche Schneiden, das über praktische Pausen- und Schnellvorlauffunktionen verfügt. Diese Funktionen sorgen für nahtlose Übergänge während des Schneidvorgangs und ermöglichen es dem Bediener, bei Bedarf Anpassungen vorzunehmen oder bestimmte Abschnitte zu überspringen. Diese einzigartige Funktion verbessert die betriebliche Effizienz erheblich und ermöglicht einen flexibleren und optimierten Produktionsablauf.

Die Maschine unterstützt das segmentierte kontinuierliche Schneiden, das über praktische Pausen- und Schnellvorlauffunktionen verfügt. Diese Funktionen sorgen für nahtlose Übergänge während des Schneidvorgangs und ermöglichen es dem Bediener, bei Bedarf Anpassungen vorzunehmen oder bestimmte Abschnitte zu überspringen. Diese einzigartige Funktion verbessert die betriebliche Effizienz erheblich und ermöglicht einen flexibleren und optimierten Produktionsablauf.

Vollständige Automatisierung und Überwachung:

Ausgestattet mit einem vollautomatischen Computersystem macht diese Schneidemaschine das Rätselraten beim Schneidevorgang überflüssig. Das System überwacht sorgfältig jeden Aspekt des Vorgangs, von der ersten Einrichtung bis zum endgültigen Schnitt. Dieser Automatisierungsgrad gewährleistet Präzision bei jedem Schnitt und vereinfacht die Bedienung für den Benutzer, wodurch die Notwendigkeit ständiger manueller Eingriffe verringert und das Potenzial für menschliche Fehler minimiert wird.

Ausgestattet mit einem vollautomatischen Computersystem macht diese Schneidemaschine das Rätselraten beim Schneidevorgang überflüssig. Das System überwacht sorgfältig jeden Aspekt des Vorgangs, von der ersten Einrichtung bis zum endgültigen Schnitt. Dieser Automatisierungsgrad gewährleistet Präzision bei jedem Schnitt und vereinfacht die Bedienung für den Benutzer, wodurch die Notwendigkeit ständiger manueller Eingriffe verringert und das Potenzial für menschliche Fehler minimiert wird.

Anpassbare Optionen:

Eines der herausragenden Merkmale dieser Maschine ist ihr hohes Maß an Anpassbarkeit. Es kann genau auf die spezifischen Anforderungen verschiedener Kunden zugeschnitten werden. Beispielsweise kann eine optionale Ballenpressenintegration hinzugefügt werden, um deren Funktionalität je nach den individuellen Anforderungen der Produktionsanlage weiter zu verbessern. Diese Flexibilität ermöglicht es Unternehmen, die Leistung der Maschine entsprechend ihren individuellen Produktionsanforderungen zu optimieren.

Eines der herausragenden Merkmale dieser Maschine ist ihr hohes Maß an Anpassbarkeit. Es kann genau auf die spezifischen Anforderungen verschiedener Kunden zugeschnitten werden. Beispielsweise kann eine optionale Ballenpressenintegration hinzugefügt werden, um deren Funktionalität je nach den individuellen Anforderungen der Produktionsanlage weiter zu verbessern. Diese Flexibilität ermöglicht es Unternehmen, die Leistung der Maschine entsprechend ihren individuellen Produktionsanforderungen zu optimieren.

Antwort: Die automatische Drahtanpassung durch den Manipulator sorgt dafür, dass der Draht während des Schneidvorgangs jederzeit optimal positioniert ist. Dies trägt dazu bei, eine gleichbleibende Schnittqualität aufrechtzuerhalten, da es sich an unterschiedliche Schaumstoffdicken oder Schnittmuster anpasst. Es verbessert die Effizienz, da es den Zeitaufwand für manuelle Anpassungen reduziert und einen reibungsloseren und kontinuierlicheren Schneidvorgang ermöglicht, was letztendlich zu einer besseren Gesamtleistung mit präzisen und genauen Schnitten führt.

Antwort: Hochfrequenz-Vibrationsschneiden bietet zwei Hauptvorteile. Erstens ermöglicht es viel schnellere Schnittgeschwindigkeiten, was eine höhere Produktivität bedeutet, da mehr Schaum in kürzerer Zeit geschnitten werden kann. Zweitens werden Schaumabfall und Materialverlust minimiert. Die Vibration trägt dazu bei, den Schaum sauber zu trennen, ohne übermäßig zu reißen oder zu bröckeln. Dadurch wird sichergestellt, dass das Material effizienter genutzt wird als beim herkömmlichen Schneiden, bei dem während des Prozesses möglicherweise mehr Abfall entsteht.

Antwort: Das hexaedrische Fehlerteilverarbeitungssystem funktioniert, indem es zunächst die Fehlerteile während des Schneidvorgangs identifiziert. Mithilfe eines Schleifmechanismus werden diese Teile dann umgeformt oder verfeinert, sodass sie entweder direkt im Produktionsprozess wiederverwendet oder einfacher recycelt werden können. Dies ist wichtig für die Nachhaltigkeit, da es die Abfallmenge reduziert, die sonst auf Mülldeponien landen würde. Durch die Rückgewinnung und Wiederverwendung dieser Materialien werden Ressourcen geschont und Hersteller dabei unterstützt, ihre Auswirkungen auf die Umwelt zu reduzieren und so den Zielen einer nachhaltigen Fertigung gerecht zu werden.

Antwort: Das segmentierte kontinuierliche Schneiden mit diesen Funktionen ermöglicht dem Bediener eine bessere Kontrolle über den Schneidprozess. Wenn sie beispielsweise während eines bestimmten Schneidabschnitts ein Problem bemerken, können sie den Prozess unterbrechen, um Anpassungen oder Inspektionen vorzunehmen, ohne den gesamten Vorgang anhalten und von vorne beginnen zu müssen. Die Schnellvorlauffunktion ist nützlich, wenn bestimmte Abschnitte keine detaillierte Aufmerksamkeit erfordern oder wenn ein bestimmtes Muster wiederholt wird. Diese Flexibilität spart Zeit, reduziert Fehler und ermöglicht einen effizienteren Arbeitsablauf, wodurch die betriebliche Effizienz gesteigert wird.

Antwort: Die optionale Integration einer Ballenpresse kann beispielsweise je nach den spezifischen Anforderungen einer Produktionsanlage von großem Nutzen sein. Wenn in einer Anlage große Mengen Abfall oder geschnittene Schaumstoffstücke anfallen, die zu Lager- oder Transportzwecken verdichtet werden müssen, ermöglicht die Integration einer Ballenpresse eine effiziente Verdichtung dieser Materialien. Es trägt dazu bei, den Platzbedarf des Abfalls zu verringern, die Verwaltung und Entsorgung bzw. das Recycling zu erleichtern, was letztendlich die gesamte Produktionsumgebung optimiert und die Betriebslogistik der Anlage verbessert.

QQ

QQ