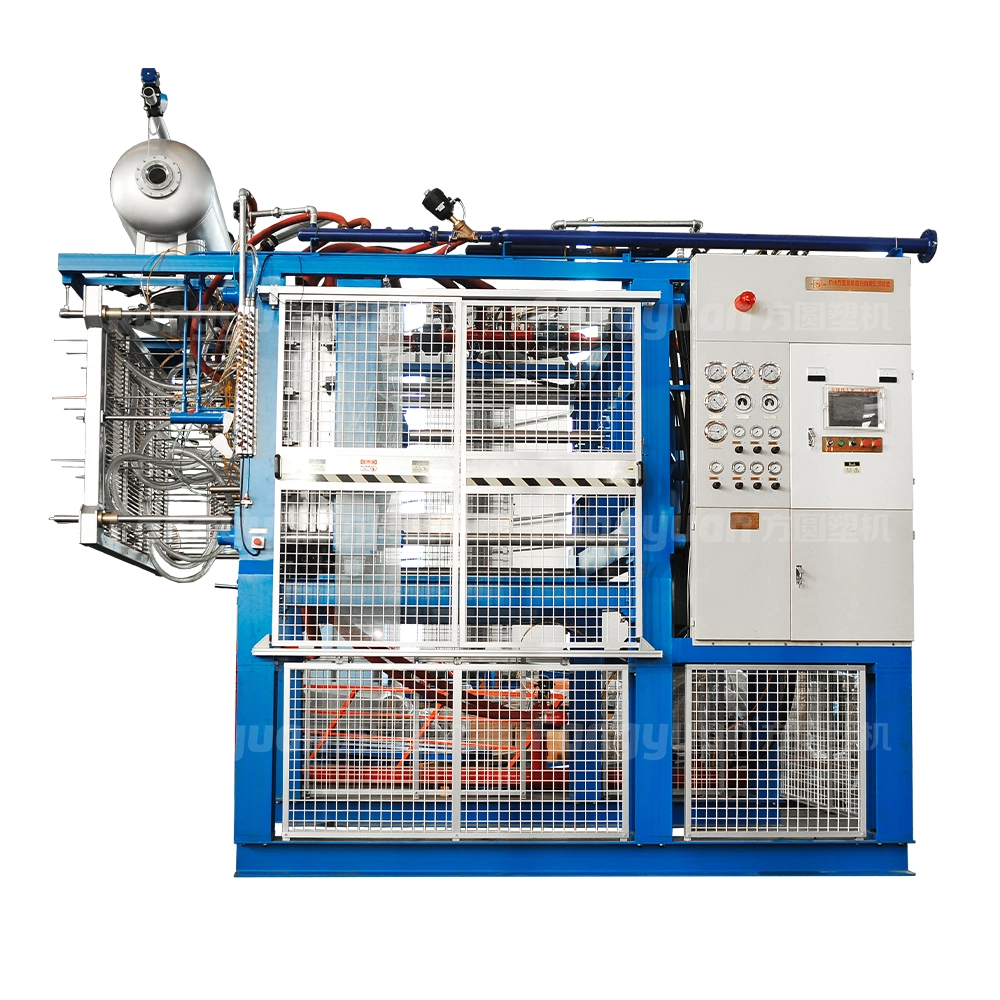

### EPS-Schaumformmaschine für Polystyrolverpackungen

Die EPS-Schaumformmaschine stellt einen bedeutenden Fortschritt in der Technologie für die Herstellung von Polystyrolverpackungen dar. Sie ist mit einer Reihe fortschrittlicher Funktionen ausgestattet und verfügt über innovative Designverbesserungen, die sie von einfachen Gegenstücken unterscheiden und sie zur ersten Wahl für die effiziente und hochpräzise Herstellung von Polystyrol-Verpackungsmaterialien machen.

### Hauptmerkmale

#### 1. Robuste Maschinenstruktur

- **Verbesserte Haltbarkeit**: Der Rahmen der Maschine ist sorgfältig aus geschweißten 16/20-mm-Stahlplatten gefertigt, was ihr eine bemerkenswerte Festigkeit und Stabilität verleiht. Diese solide Konstruktion ermöglicht es ihm, den Strapazen des Dauerbetriebs standzuhalten und seine strukturelle Integrität über einen längeren Zeitraum beizubehalten.

- **Stabile hohe Maschinenbeine mit „H“-Profil**: Das einzigartige Design der hohen Maschinenbeine mit „H“-Profil bietet nicht nur zusätzlichen Halt, sondern vereinfacht auch den Installationsprozess. Alles, was erforderlich ist, ist ein ordnungsgemäß vorbereitetes Bodenfundament, wodurch die Komplexität und die Kosten beim Aufstellen der Maschine reduziert werden.

#### 2. Fortschrittliches Füllsystem

- **Hochpräzise Befüllung**: Das Befüllsystem kombiniert Normaldruck- und vakuumunterstützte Hochdruckbefüllmechanismen. Dieser Hybridansatz gewährleistet einen nahtlosen und effizienten Materialtransfer und optimiert den Abfüllprozess.

- **44 Füllauslässe mit doppelter Rotationskammer-Entladung**: Das Vorhandensein von 44 präzise konstruierten Füllauslässen, zusammen mit einem doppelten Rotationskammer-Entladungssystem und einer Füllstandssensorsteuerung, garantiert eine konsistente und genaue Füllleistung. Dieses Maß an Präzision ist entscheidend für die Herstellung hochwertiger Polystyrolverpackungen mit gleichmäßiger Dichte und Form.

#### 3. Optimiertes Dampfsystem

- **Energieeffizienz**: Der Einbau eines Balance-PID-Regelventils und eines deutschen Manometers ermöglicht eine präzise Dampfregulierung. Dies führt zu einer erheblichen Reduzierung des Dampfverbrauchs, etwa 20 % weniger als bei herkömmlichen A/B-Formmaschinen. Durch die Optimierung des Dampfverbrauchs spart die Maschine nicht nur Energiekosten, sondern trägt auch zu einem nachhaltigeren Herstellungsprozess bei.

#### 4. Effektives Kühlsystem

- **Vakuumkühlung**: Die Maschine nutzt eine große Vakuumpumpe mit einem vertikalen Tank und einem oben montierten Kühlwassersprühsystem. Die Vakuumkühlung ist die primäre Methode, wobei die Wasserkühlung auf kurze 8 bis 12 Sekunden begrenzt ist. Dieser Ansatz reduziert den Wassergehalt des Endprodukts effektiv auf unter 10 % und verbessert so die Qualität und Dimensionsstabilität der Polystyrolverpackung.

#### 5. Verbessertes Entwässerungssystem

- **Schnelle Heiz- und Kühlzyklen**: Die vergrößerten Dampfeinlässe (8 - 1 Zoll) und Abflussauslässe (6/8 - 2 Zoll), gesteuert durch Absperrklappen, zusammen mit einem 6 Zoll Abflussrohr arbeiten zusammen Beschleunigen Sie die Heiz- und Kühlzyklen. Dies führt zu einer höheren Produktivität und kürzeren Produktionszeiten und ermöglicht so effizientere Fertigungsabläufe.

#### 6. Intelligentes Steuerungssystem

- **Benutzerfreundliche Bedienung**: Die Integration einer Mitsubishi-SPS und eines Schneider-Touchscreens bietet dem Bediener eine intuitive und präzise Bedienoberfläche. Dies ermöglicht eine einfache Überwachung und Anpassung verschiedener Parameter und optimiert so den Produktionsprozess.

- **Remote-Ausgleichsventile für mehrere Funktionen**: Luftkühlung, Dampfmanagement, Entformung und Fülldruck werden alle durch Remote-Ausgleichsventile reguliert. Dieses umfassende Steuerungssystem gewährleistet einen reibungslosen und zuverlässigen Betrieb, minimiert das Fehlerpotenzial und maximiert die Qualität der Ausgabe.

- **Premium-Komponenten**: Die Maschine wird aus erstklassigen elektronischen Teilen renommierter Marken zusammengebaut. Diese hochwertigen Komponenten erhöhen die allgemeine Stabilität und Zuverlässigkeit der Maschine, verringern die Wahrscheinlichkeit von Ausfällen und sorgen für eine gleichbleibende Leistung.

### Warum diese Maschine wählen?

Diese EPS-Schaumformmaschine ist ein Kraftpaket an Effizienz und Zuverlässigkeit im Bereich der Herstellung von Polystyrolverpackungen. Seine langlebige Konstruktion hält dem Test der Zeit und starker Beanspruchung stand, während seine energieeffizienten Systeme die Betriebskosten und die Umweltbelastung reduzieren. Die fortschrittliche Steuerungstechnologie ermöglicht es den Bedienern, mühelos eine qualitativ hochwertige Ausgabe zu erzielen, was sie zu einem unverzichtbaren Vorteil für jede Produktionsanlage macht, die betriebliche Exzellenz bei der Produktion von Polystyrolverpackungen anstrebt.

### Verwandte Frage und Antwort

**Frage 1**: Wie trägt der geschweißte 16/20 mm Stahlblechrahmen zur Leistung der Maschine bei?

**Antwort**: Der geschweißte Stahlplattenrahmen sorgt für eine starre und stabile Struktur. Es minimiert Vibrationen und Biegungen während des Betriebs, was für eine präzise Formung entscheidend ist. Diese Stabilität stellt sicher, dass die Formen in der richtigen Position gehalten werden, was eine gleichmäßige und genaue Formgebung der Polystyrolverpackung ermöglicht. Darüber hinaus erhöht es die Haltbarkeit der Maschine, verringert das Risiko von Strukturschäden und die Notwendigkeit häufiger Reparaturen und erhöht so die Gesamtverfügbarkeit und Produktivität.

**Frage 2**: Welche Vorteile bietet die Kombination aus Normaldruck- und vakuumunterstützter Hochdruckabfüllung?

**Antwort**: Die normale Druckfüllung sorgt für einen grundlegenden Materialfluss, während die vakuumunterstützte Hochdruckfüllung dabei hilft, etwaige Widerstände oder Verstopfungen zu überwinden. Diese Kombination gewährleistet eine vollständigere und gleichmäßigere Füllung der Formen. Es ermöglicht eine bessere Kontrolle über die Dichte und Verteilung des Polystyrolmaterials, was zu Verpackungen mit verbesserter struktureller Integrität und Qualität führt. Darüber hinaus kann es dazu beitragen, das Auftreten von Hohlräumen oder Lufteinschlüssen im Endprodukt zu reduzieren.

**Frage 3**: Wie sparen das Ausgleichs-PID-Regelventil und das deutsche Manometer im Dampfsystem Energie?

**Antwort**: Das Balance-PID-Regelventil und das deutsche Manometer arbeiten zusammen, um den Dampfdruck und -fluss präzise zu regulieren. Durch die genaue Einhaltung der erforderlichen Dampfbedingungen vermeidet die Maschine eine Über- oder Unterbedampfung. Eine zu starke Bedampfung würde Energie verschwenden, während eine zu geringe Bedampfung zu einer unvollständigen Formung führen könnte. Diese präzise Steuerung stellt sicher, dass nur die erforderliche Dampfmenge verwendet wird, wodurch der Dampfverbrauch im Vergleich zu herkömmlichen Systemen um etwa 20 % gesenkt und der Energieverbrauch für den Heizprozess optimiert wird.

**Frage 4**: Warum ist Vakuumkühlung die primäre Methode und wie wirkt sie sich auf die Produktqualität aus?

**Antwort**: Vakuumkühlung ist die primäre Methode, da sie die Wärme effizienter abführt und den Wassergehalt reduziert. Durch die Begrenzung der Wasserkühlung auf 8–12 Sekunden und die hauptsächliche Verwendung der Vakuumkühlung kann der Wassergehalt des Produkts unter 10 % gehalten werden. Dieser niedrige Wassergehalt verbessert die Dimensionsstabilität der Polystyrolverpackung und verringert die Wahrscheinlichkeit eines Verziehens oder Schrumpfens. Es verbessert auch die Wärmeisolationseigenschaften der Verpackung und macht sie für ein breiteres Anwendungsspektrum geeignet.

**Frage 5**: Wie verbessert das intelligente Steuerungssystem den gesamten Produktionsprozess?

**Antwort**: Das intelligente Steuerungssystem mit Mitsubishi-SPS und Schneider-Touchscreen ermöglicht eine einfache und präzise Einstellung verschiedener Parameter. Bediener können Einstellungen wie Temperatur, Druck und Füllstände schnell festlegen und ändern. Die externen Ausgleichsventile für Luftkühlung, Dampf, Entformung und Fülldruck sorgen dafür, dass diese Prozesse reibungslos koordiniert werden. Dies verringert das Risiko menschlicher Fehler, beschleunigt die Produktionszyklen und verbessert die Konsistenz und Qualität der hergestellten Polystyrolverpackungen. Der Einsatz hochwertiger elektronischer Komponenten erhöht die Zuverlässigkeit des Systems weiter, minimiert Ausfallzeiten und maximiert die Produktivität.

QQ

QQ